ワイヤーボンディング&キャビティ

★ご依頼概要★

| 事業概要 | 通信機器のデバイス開発 |

| 導入の背景 | 高周波デバイスの開発に向けて |

| ご依頼内容 | アートワーク設計、基板製造、部品実装 |

★お客様の要望★

伝送損失を考慮しつつ、量産にも対応出来る設計

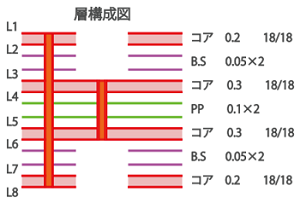

| 層数 | 6層 |

| 基材 | 低誘電率材 |

| 表面処理 | 無電解ボン金 |

| 最小L/S | 100/100μm |

| ベアチップ仕様 | 1stパッドピッチ125μm 2ndパッドピッチ200μm |

| 特殊仕様 | ビアφ0.1㎜樹脂穴埋め キャビティ構造 |

★事例詳細★

本件では、光モジュールとベアチップを実装する際、

伝送損失を最小限に抑えるためにワイヤ長を出来る限り短くし、

且つ将来的に量産にも対応出来る様に、

という相反する要素を兼ね備えた要望をいただきました。

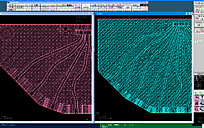

まずは基本的な仕様を踏まえた上で、原案となるベーシックなレイアウトを提示し、

各セクションと連携を図りつつお客様と詳細なレイアウトを練っていきました。

高周波デバイスは基板をキャビティ構造とする事で、

パッケージ~基板上面間の高低差を抑えてワイヤ長が最短となる様レイアウトし、

ワイヤが弓なりになる事無くほぼ直線での結線を可能にしました。

さらに、ベアチップの2ndパッド群の配置を最適化し、

ワイヤーの広がりを抑えています。

2ndパッドからボード上の伝送ラインは、インピーダンス制御と等長配線を行い、

伝送損失の抑制とチャンネル間のスキューが最小となる様レイアウトしました。

設計の段階から綿密に基板工場や実装工場の各セクションと工程能力、

製造条件、量産体制に備えての仕様確認を行い、

更にはお客様との密な連携を図る事により、

試作段階から量産体制へもスムーズに 移行できました。

また、特性面でも良好な結果が得られたとの報告をいただいております。